Contexto e Desafios

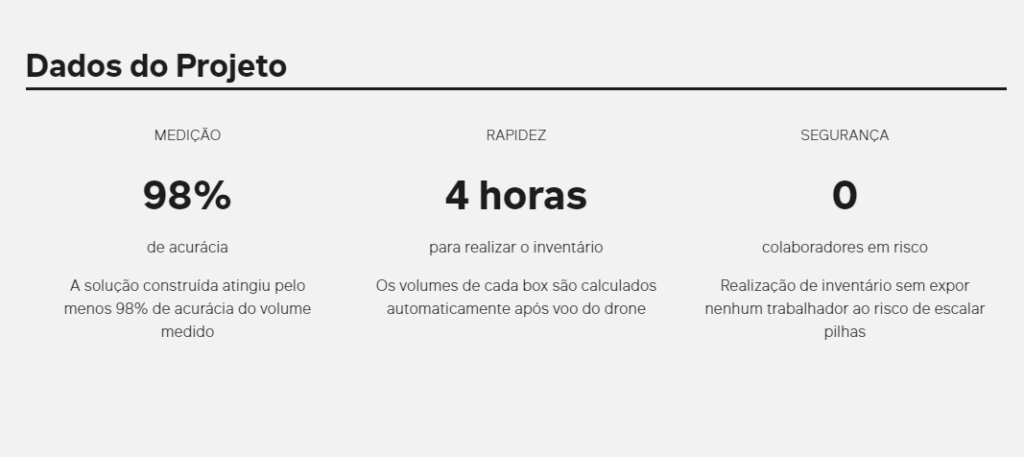

Uma importante empresa do ramo de fertilizantes desejava reduzir o risco de acidentes de trabalho ao realizar o trabalho de inventário de suas pilhas de material. Além disso, a empresa tinha expectativa de aumentar a precisão (de forma a identificar desvios) e utilizar uma solução que pudesse ser facilmente replicável para todos os seus armazéns. A solução, portanto, deveria responder aos seguintes desafios:

- Fazer o inventário de um armazém com 140m de comprimento e 30 metros de largura, dividido em 19 boxes com diferentes insumos para mistura de fertilizantes

- Não usar sistemas fixos para a medição pois, sendo o ambiente agressivo, isso seria difícil e implicaria em algos custos de manutenção

- Medir pilhas nos mais diversos formatos, sendo que o acesso às pilhas para medição das dimensões era dificultado por paredões e por riscos de desmoronamento

- Melhorar as estimativas de volumes, que até então tinham baixa precisão

Soluções Utilizadas e Equipamentos Fornecidos

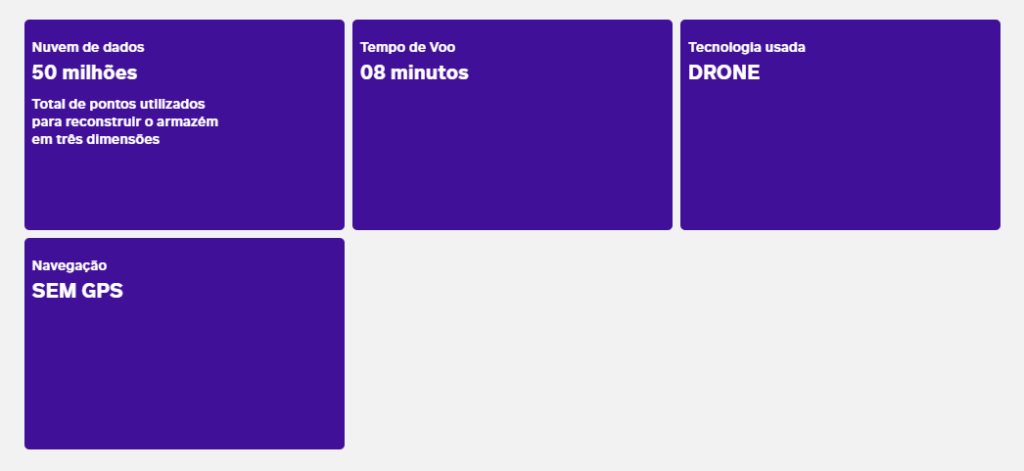

Desenhamos uma solução que contou um LIDAR (radar laser) em conjunto com um algoritmo de estimativa de posições, de forma a aumentar assim a precisão das medidas de cada pilha.

Com base na planta baixa do armazém e posição das divisões de cada box de material, elaboramos um código para separar o armazém de forma automática em regiões de interesse (pilhas) e calcular automaticamente o volume em cada região.

Para que o LIDAR pudesse reconstruir o ambiente de maneira completa, desenvolvemos um sistema de navegação autônoma para um drone, com base em características do ambiente. Dessa forma, com um vôo sobre o armazém fomos capazes de montar o armazém em três dimensões e extrair as informações de volume de material com precisão.